|

Выбор и

применение сплавов

К расчету нагревателей обычно приступают после того, как выполнен расчет электротермического устройства (ЭТУ), в результате которого определяется необходимая мощность нагревателей и их максимальная температура, требуемая для проведения соответствующего технологического процесса (спекания, закалки, отпуска и т.п.), а также размеры рабочего пространства. Целью расчета нагревателей является определение сечения и длины проволоки (ленты) для изготовления нагревателей и выбор марки сплава. Расчет начинают с определения допустимой удельной поверхностной мощности нагревателя Р, которая определяется как мощность, выделяемая с единицы поверхности нагревателя. В литературе можно встретить другие, выходящие из употребления, названия этой величины: удельная поверхностная нагрузка или ваттная нагрузка. Справочные значения Р даются как ориентировочные на основании данных по определению перепада температуры между нагревателями и рабочим печным пространством в наиболее распространенных типах печей с нагревателями открытого (неэкранированного) типа. Таким образом, величина Р при прочих равных условиях определяет температуру нагревателей, а следовательно, и срок его службы. Поскольку в реальных ЭТУ очень трудно обеспечить одинаковые условия теплоизлучения по длине нагревателя, а также на различных стадиях работы ЭТУ, поскольку температура нагревателя оказывается неодинаковой как в целом, так и на отдельных его участках. При высоких температурах стремятся выбирать величину Р минимальной, ибо в этом случае даже небольшие перегревы резко снижают срок службы нагревателя. Допустимую величину Р либо берут из таблиц или графиков, либо, в случае отсутствия таковых или желания определить Р для данной конкретной конструкции, получают расчетным путем. В табл. 1 приведены допустимые величины удельной поверхностной мощности, рекомендуемые фирмой VDM (Германия) для выпускаемых ею сплавов. Рис. 1 и 2 дают те же величины для сплавов, выпускаемых фирмой «Бултен – Кантал» (Швеция). Как видно из приведенных графиков и таблиц, допустимая величина удельной поверхностной мощности зависит также и от жаростойкости сплава. Чем она выше, тем выше и величина Р. Приведенные величины Р могут быть использованы при расчетах нагревателей из аналогичных отечественных сплавов. Определив величину удельной поверхностной мощности, приступают к расчету геометрических размеров нагревателя. Для нагревателей из материала круглого профиля диаметр будет равен (мм):

Длина нагревателя, м: l=0,785(U2d2/Nρt), где N – мощность нагревателя, Вт; U – напряжение на нагревателе, В; ρt – удельное электрическое сопротивление материала нагревателя при рабочей температуре, мкОм*м; Р – удельная поверхностная мощность, Вт/см2. Таблица 1. Допустимая величина удельной

поверхностной мощности

нагревателей промышленных печей (Вт/см2).

Примечание: Для иных электронагревательных устройств, в особенности для устройств с хорошим отводом тепла, величина удельной поверхностной мощности может быть выбрана существенно большей. При 1300°С для сплава Алюхром 0: 0,8 – 1,2 Вт/см2, для сплава Алюхром 1: 0,5 – 0,8 Вт/см2.

Для нагревателей из ленты при соотношении сторон b/a=m толщина ленты равна, мм:

а длина нагревателя, м: l=(U2ba)/Nρt. Следующим этапом расчета является определение срока службы нагревателей. Срок службы нагревателей прежде всего зависит от сечения и температуры нагревателя. Однако это не единственные факторы. Существуют и другие, зависящие как от условий эксплуатации нагревателей, так и технологии изготовления сплавов. Все это делает определение срока службы нагревателей сложной задачей. Существуют два метода расчета срока службы нагревателей. Результаты, получающиеся на их основе носят, приближенный, ориентировочный характер. Первый метод, предложенный Гаутманом М.Б. для определения срока службы нагревателей из никельхромовых сплавов, основан на определении скорости окисления сплавов. Скорость окисления V определяется по разности глубины окисления (h) за 100 и 500 и равна, мм/ч: V=(h500-h100)/400. Предполагается, что средняя скорость окисления за это время устанавливается и в дальнейшем меняется незначительно, хотя в действительности это не всегда так. Изменение скорости окисления часто наблюдается в гораздо большем интервале. На рис. 3 показана скорость окисления, определенная по данному методу для ряда никельхромовых сплавов сопротивления. За срок службы принимается время от начала эксплуатации до увеличения сопротивления нагревателя на 20% по сравнению с исходным. При этом предполагается, что изменение сопротивления в процессе эксплуатации определяется исключительно уменьшением сечения нагревателя в результате окисления. Процесс внутреннего окисления и связанные с ним изменения удельного электрического сопротивления и температурного коэффициента электрического сопротивления не учитываются. При сделанных предположениях срок службы нагревателя τ равен hτ/V, где hτ допустимая глубина окисления.  Путем

несложных математических вычислений получают

зависимость глубины окисления h

для

заданного изменения сечения в зависимости от диаметра проволоки d

или периметра ленты, мм:

, мм , мм , мм , ммгде n=S0/Sτ – отношение исходного сечения S0 к конечному Sτ, m=B/a – отношение ширины ленты к ее толщине.

Из

анализа уравнений следует, что допустимая толщина окисленного слоя при

заданной

температуре прямо пропорциональна диаметру проволоки или толщине ленты,

а

следовательно, и срок службы нагревателей также прямо пропорционален

диаметру

проволоки. На основании определения V

рассчитывается срок

службы нагревателя из проволоки диаметром Для того, чтобы учесть влияние условий эксплуатации на величину срока службы вводятся поправочные коэффициенты на длину проволоки (ленты), примененной для нагревателя kl и тип нагревателя kk. Значение коэффициента выбирают в зависимости от развернутой длины нагревателя l:

Значение kk в зависимости от конструкции нагревателя и способа его крепления:

мм. мм.По рис. 3 получаем величину скорости окисления V=0,25 x 10-4 мм/ч, отсюда расчетный срок службы равен: τ=10400 х 0,85 х 0,71=6270 ч. Как правило, расчеты срока службы по данной методике дают завышенные результаты на 15 – 25%, вследствие упрощенной модели окисления сплава, принятой при разработке методики. Особенно большие расхождения между расчетным и фактическим сроками службы получаются при расчете срока службы никельхромовых сплавов, легированных алюминием. Поэтому применять этот метод расчета для сплавов марок ХН70Ю, Х15Н60Ю3 и ХН60Ю3 не следует. Ориентировочно можно считать, что срок службы нагревателей из этих сплавов примерно на 20% выше, чем у нагревателей из сплава Х20Н80-н, работающих в идентичных условиях. Для расчета срока службы нагревателей из железохромоалюминиевых сплавов применен иной метод. В основу расчета положена зависимость изменения концентрации алюминия в сплавах в процессе эксплуатации при различных температурах, поскольку жаростойкость железохромоалюминиевых сплавов, в первую очередь, определяется концентрацией алюминия. Показано, что изменение концентрации алюминия ΔсAl и срок службы связаны уравнением

Путем несложных преобразований получено уравнение, выражающее зависимость между сроком службы τp, диаметром проволоки d и температурой T:

где n, B, A – коэффициенты, значения которых зависят от марки сплава (I – Х27Ю5Т, II – Х23Ю5Т):

При T=const,

τp=τ1dn,

где τ1

срок службы нагревателя из проволоки Для упрощения расчета срока службы нагревателей из проволоки разного диаметра А.Б. Плоткиным использован параметрический метод и построена номограмма (рис. 4). Этот метод в определенной степени подобен параметрическому методу расчета жаростойкости конструкционных материалов, который был предложен ранее В.И. Никитиным.

Приведем

пример расчета

срока

службы зигзагообразного нагревателя из проволоки

На

рис. 4 из точки, соответствующей диаметру Витки (зигзаги) нагревателя соединяются внахлест. Поверхность металла перед сваркой должна быть зачищена. Сварка зигзагообразных нагревателей проводится на прямых участках зигзага. Для получения лучшего шва между соединяемыми участками проволочного нагревателя оставляют зазор величиной 0,1 – 0,2 диаметра свариваемой проволоки. Свариваемые концы ленточного нагревателя прижимают друг к другу вплотную. В процессе сварки следует избегать попадания брызг металла на соседние витки, иначе могут образоваться дефекты поверхности, снижающие срок службы нагревателей. Необходимо учитывать, что места сварки нагревателей из железохромалюминиевых сплавов охрупчиваются. При транспортировке и установке таких нагревателей необходимо принимать меры, предохраняющие их от изгиба по месту сварки. При размещении нагревателей из железохромалюминиевых сплавов в печном пространстве подгибку и правку нагревателей следует проводить, так же как и изготовление их, с подогревом. Правка нагревателей из никельхромовых сплавов может проводиться без подогрева.  Необходимо

учитывать,

что

железохромалюминиевые сплавы при температуре выше 1000°С могут

работать лишь в

контакте с высокоглиноземистыми огнеупорными материалами с содержанием

Al2O3

не менее 60%. Содержание Fe2O3

при этом должно быть менее

1,0%, поскольку окислы железа могут взаимодействовать с окисной пленкой

на

поверхности нагревателя и снизить срок службы. Если футеровка печи

выполнена из

материала с низким содержанием окиси алюминия, то места соприкосновения

с

нагревателями следует покрывать слоем обмазки толщиной 2 – Недостатком этого метода расчета является то, что коэффициенты n, B, A зависят не только от марки материала, но и от технологии его изготовления. Необходимо отметить также, что он не проверялся при температурах ниже 1200°С. Выбор марки сплава определяется температурой нагревателя, диаметром проволоки (толщиной ленты), требуемой величиной срока службы нагревателя, конструкцией печи и условиями ее эксплуатации. Нагреватели из сплавов Х23Ю5Т, Х27Ю5Т, Х23Ю5 не рекомендуется применять в печах, подверженных при эксплуатации сильной тряске и вибрации (печи с шагающим подом, печи, расположенные в кузнечных цехах с мощными молотами и т.п.).

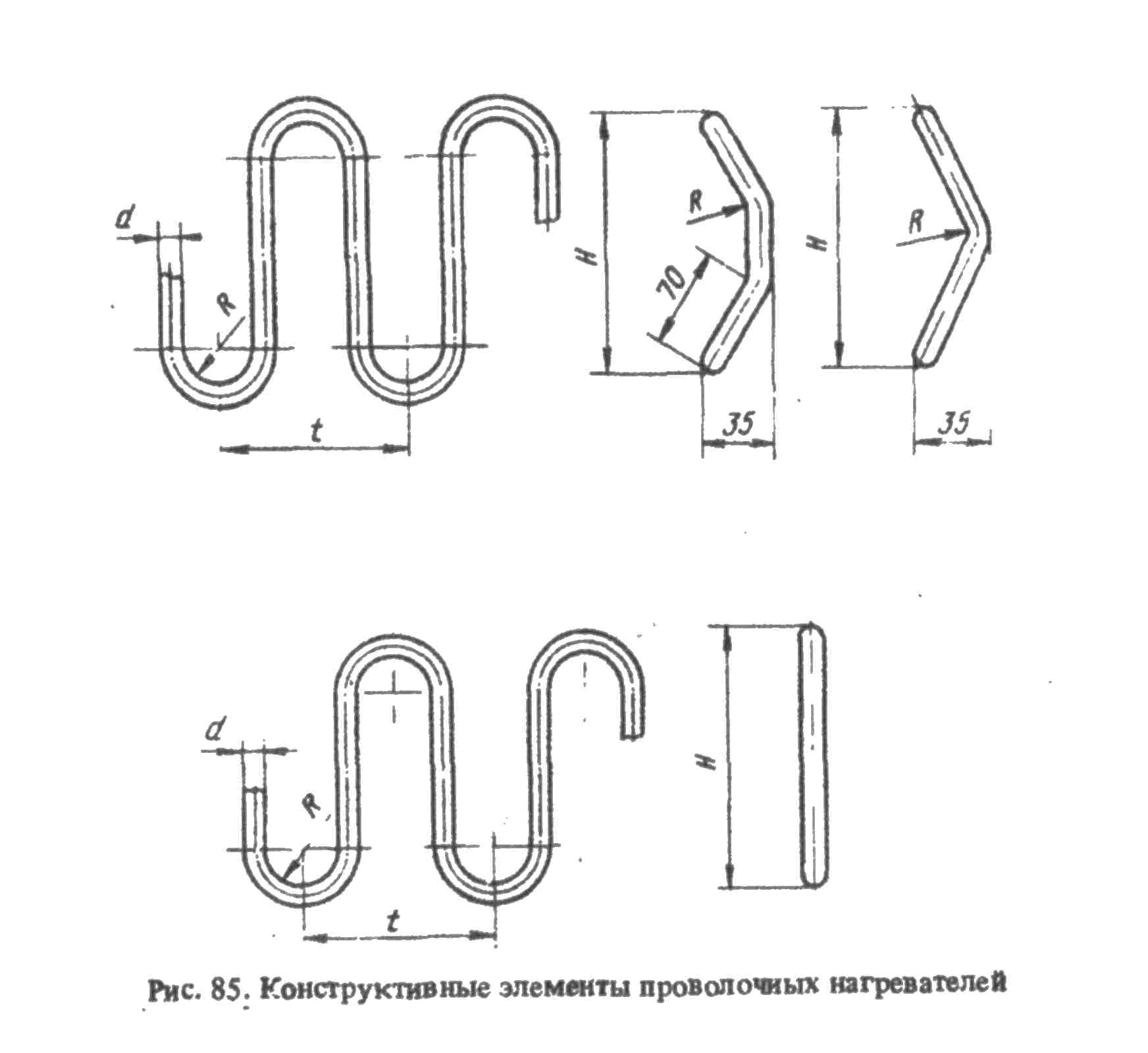

Конструкция

нагревателей Нагреватели, как правило, изготавливают в виде зигзага из проволоки и ленты и в виде спирали из проволоки. Наибольшее распространение получили нагреватели из проволоки. Однако единого мнения, что лучше – лента или проволока в настоящее время нет. Наиболее тяжелые условия работы у спиральных нагревателей при размещении их на полочках. В этом случае нижняя часть витков, соприкасающаяся с футеровкой, оказывается при более высокой температуре, чем весь нагреватель. Кроме того, у нагревателей из железохромалюминиевых сплавов в процессе работы наблюдается полегание витков, поэтому размещать их на полочках при температуре выше 1000°С не рекомендуется. Более перспективно размещение спиральных нагревателей на трубках. При равных условиях средний срок службы нагревателей на трубках примерно на 20% выше, чем нагревателей на полочках. При размещении спиральных нагревателей на полочках и трубках отношение внешнего диаметра спирали D к диаметру проволоки d рекомендуется брать в соответствии с табл. 2. Таблица

2. Рекомендуемые отношения диаметра спирали D к диаметру проволоки d.

Шаг намотки нагревателей следует брать не менее 2d, для железохромалюминиевых сплавов при температуре нагревателя более 1000°С рекомендуется брать шаг не менее 2,5 – 3d. Наиболее распространенным типом нагревателей в печах являются зигзагообразные нагреватели. Считается, что при равных условиях срок службы зигзагообразного нагревателя на 40% больше, чем у спирального на полочке. Зигзагообразный нагреватель может быть подвешен на штырях или крюках вертикально или размещен горизонтально с опорой на две крайние точки.

Высота

зигзага H

определяется диаметром

проволоки, маркой сплавы, температурой нагревателя и методом размещения

его.

Для нагревателей из никельхромовых сплавов величина H

может составлять для нагревателей из сортового проката круглого

профиля диаметром

Величина

радиуса гиба должна быть не менее

Ленточные

зигзагообразные нагреватели рекомендуется изготавливать из ленты

толщиной от Таблица

3. Предельная высота

зигзага ленточного нагревателя, мм.

Площадь сечения выводов рекомендуется брать не менее, чем в 3 раза больше площади сечения проволоки (ленты) нагревателя. Для изготовления выводов можно использовать те же сплавы, что и для нагревателей. Но поскольку температура на выводах меньше, чем на нагревателях, целесообразно использовать менее легированные и дефицитные сплавы. Рекомендации по выбору материалов для выводов приведены в табл. 4. Таблица

4. Материалы,

рекомендуемые для выводов нагревателей.

Примечание: I –

углеродсодержащая, сероводородная, азот,

азотводородная, воздух, II – углеродсодержащая,

сероводородная, водород,

воздух, III – азот, азотоводородная, воздух. Изготовление,

монтаж и ремонт нагревателей. Гибку зигзагообразных нагревателей рекомендуется проводить в специальных приспособлениях, обеспечивающих получение нагревателей заданной формы и размеров. При

изготовлении нагревателей из железохромалюминиевых сплавов места гиба

следует

подогреть до 700 – 800°С, окончание гиба должно быть

при температуре не ниже

600°С. Нагреватели из проволоки никельхромовых сплавов

диаметром менее Навивка

спиралей из никельхромовых сплавов ведется без подогрева,

железохромалюминиевые

сплавы рекомендуется подогревать до 200 – 300°С.

Подогрев ведут пропусканием

электрического тока по проволоке на участке от укладчика до оправки, на

которую

навивается спираль. Напряжение подаваемое на проволоку, должно быть не

более

10В. Нагреватели из проволоки диаметром менее Для сварки частей нагревателя и приварки выводов применяют аргонодуговую сварку с неплавящимся вольфрамовым электродом на постоянном токе с применением в качестве присадочного материала проволоки той же марки сплава, что и для нагревателя. Нагреватели из никельхромовых сплавов, работающие до 1100°С, допускается сваривать дуговой сваркой на постоянном токе обратной полярности (минус на изделии), стержень электрода из металла той же марки, что и нагреватель, обмазка ОЗЛ-25. Аналогичные требования предъявляются и к трубкам, на которых размещают нагреватели. Длина трубок зависит от температуры. При температуре нагревателя от 1300°С и выше не следует брать длину трубки более 300 – В связи с тем, что железохромалюминиевые сплавы коробятся во время работы, для укрепления их лучше использовать не штыри, а крючья. При размещении нагревателей на своде крючья закрепляются в футеровке с помощью шайбы и шпонки. Ремонт нагревателей из железохромалюминиевых сплавов ввиду их высокой хрупкости предпочтительней проводить без выемки из электропечи. Если это невозможно сделать, то в процессе ремонта нагреватель не следует растягивать или выгибать в холодном состоянии. Правку нагревателя следует вести с подогревом места гиба до 800 – 900°С.

Нагреватели

из никельхромовых сплавов в процессе эксплуатации не охрупчиваются и не

требуют

столь бережного отношения, как железохромалюминиевые. Однако правку

нагревателей из проволоки диаметром При замене вышедших из строя витков или зигзагов нагревателя сварку следует вести так же, как и при изготовлении нагревателей. Места сварки должны быть обязательно зачищены от окалины. При поломке нагревателя приваривается накладка в месте поломки из того же материала, что и нагреватели. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Главная Продукция Справочные материалы Оформить заказ Прайс-лист на продукцию Контактная информация | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||